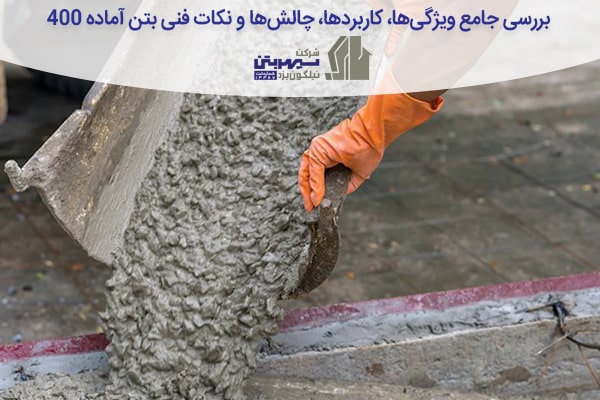

آب، عنصری حیاتی برای زندگی است و در دنیای ساخت و ساز نیز نقش بسیار مهمی ایفا میکند. به ویژه در بتن، آب نه تنها یکی از اجزای اصلی بلکه کلید فرآیند سخت شدن و کسب مقاومت بتن است. اگر به بتن آب ندهیم، فرآیند هیدراتاسیون به درستی انجام نشده و در نتیجه، بتنی با مقاومت کم، عمر کوتاه و مستعد ترکخوردگی خواهیم داشت. در این مقاله، به بررسی دقیق نقش آب در فرایند سخت شدن بتن، عواقب عدم آبدهی مناسب و روشهای صحیح آبدهی خواهیم پرداخت.

نقش آب در فرایند سخت شدن بتن

آب به عنوان یک ماده اصلی در فرآیند هیدراتاسیون بتن عمل میکند. هیدراتاسیون فرآیندی است که در آن سیمان با آب واکنش نشان میدهد و این واکنش باعث سخت شدن و شکلگیری ساختار بتن میشود. در واقع، بدون وجود آب، فرآیند هیدراتاسیون به درستی انجام نمیشود و بتن به اندازه کافی مقاوم نخواهد بود.

اگر به بتن آب ندهیم چه میشود؟

اما اگر به بتن آب ندهیم چه میشود؟؛ عدم آبدهی مناسب به بتن میتواند عواقب جبرانناپذیری به همراه داشته باشد. این عواقب شامل موارد زیر است:

کاهش مقاومت بتن

عدم آبدهی مناسب به بتن باعث کاهش مقاومت آن میشود. در فرآیند هیدراتاسیون، آب نقش اساسی در واکنش شیمیایی بین سیمان و آب دارد. اگر آب به اندازه کافی وجود نداشته باشد، این واکنش به درستی انجام نمیشود و بتن قادر به ایجاد پیوندهای قوی بین ذرات سیمان نخواهد بود. این امر به کاهش مقاومت فشاری بتن منجر میشود و در نهایت میتواند به شکست زودرس سازه منجر شود.

تشدید ترکخوردگی

بتنهایی که به درستی آبدهی نمیشوند، به احتمال بیشتری دچار ترکخوردگی میشوند. این ترکها میتوانند به صورت سطحی یا عمقی بروز کنند و دلیل آن معمولاً تنشهای داخلی ناشی از خشک شدن سریع بتن است. وقتی بتن سریعاً خشک میشود، سطح آن منقبض میشود در حالی که بخشهای داخلی هنوز مرطوب هستند. این تضاد در انقباض میتواند باعث بروز ترکهایی در سطح بتن شود که هم از نظر ظاهری و هم از نظر ساختاری مشکلزا است.

کاهش عمر مفید بتن

بتنهایی که به درستی آبدهی نشدهاند، معمولاً عمر مفید کمتری دارند. عدم آبدهی مناسب باعث ایجاد نقصهای ساختاری و کاهش کیفیت بتن میشود. این نقصها میتوانند به مرور زمان به زوال و تخریب بتن منجر شوند و هزینههای تعمیر و نگهداری را به شدت افزایش دهند. در نتیجه، سازهای که از بتن با کیفیت پایین ساخته شده، نیاز به تعمیرات بیشتری خواهد داشت و در نهایت هزینههای بیشتری را به صاحبان پروژه تحمیل میکند.

تأثیر بر ویژگیهای فیزیکی بتن

عدم آبدهی کافی میتواند ویژگیهای فیزیکی بتن را تحت تاثیر قرار دهد. برای مثال، بتن خشک ممکن است نفوذپذیری بالاتری داشته باشد که این مسئله میتواند به نفوذ آب و سایر مواد مضر به داخل بتن منجر شود. همچنین، این نوع بتن معمولاً ظاهری ناهموار و زبر دارد که میتواند بر زیبایی سازه تأثیر بگذارد. به همین دلیل، برای حفظ ویژگیهای فیزیکی مطلوب بتن، آبدهی صحیح و کافی ضروری است.

کاهش عمر مفید بتن

بتنهایی که به درستی آبدهی نمیشوند، معمولاً عمر مفید کمتری دارند. این مسئله میتواند هزینههای تعمیر و نگهداری را افزایش دهد و در نهایت باعث عدم رضایت مشتریان و کاربران شود.

نحوه صحیح آبدهی به بتن

برای جلوگیری از مشکلات ناشی از عدم آبدهی، لازم است که نکات زیر را در نظر بگیرید:

آبدهی اولیه: پس از ریختن بتن، باید بلافاصله آبدهی آغاز شود. این مرحله بسیار حائز اهمیت است و باید در سریعترین زمان ممکن انجام شود.

استفاده از روشهای مناسب: برای آبدهی به بتن میتوانید از روشهای مختلفی استفاده کنید. به عنوان مثال، میتوان از روش پاشش آب، پوشش با پارچههای مرطوب یا استفاده از سیستمهای خودکار آبدهی بهره برد.

مدت زمان آبدهی: آبدهی به بتن باید حداقل برای ۷ تا ۱۰ روز ادامه یابد. این مدت زمان به نوع بتن و شرایط جوی بستگی دارد. در شرایط گرم و خشک، ممکن است نیاز به آبدهی بیشتری باشد.

مراقبت از شرایط جوی: در زمان آبدهی، باید به شرایط جوی نیز توجه شود. در شرایطی که دما بالا یا رطوبت کم است، نیاز به آبدهی بیشتری احساس میشود. همچنین در روزهای بارانی، باید از ایجاد برکههای آب روی بتن جلوگیری کرد.

استفاده از افزودنیها: در برخی موارد، میتوان از افزودنیهای خاصی که به حفظ رطوبت کمک میکنند، استفاده کرد. این افزودنیها میتوانند به بهبود کیفیت بتن و کاهش نیاز به آبدهی کمک کنند.

سخن آخر

در پایان، میتوان گفت که آبدهی مناسب به بتن یکی از مهمترین مراحل ساخت و ساز است. عدم توجه به این مسئله میتواند عواقب جبرانناپذیری به همراه داشته باشد و به کاهش عمر مفید سازه، افزایش هزینههای تعمیر و نگهداری و حتی بروز حوادث ناگوار منجر شود. بنابراین، برای اطمینان از کیفیت و دوام بتن، لازم است که به طور دقیق و اصولی به آبدهی آن پرداخته شود.

سوالات متداول

چرا آبدهی به بتن اهمیت دارد؟

آبدهی به بتن برای تکمیل فرآیند هیدراتاسیون و کسب مقاومت بتن ضروری است. بدون آب، بتن به اندازه کافی سخت نمیشود و در برابر عوامل محیطی آسیبپذیر خواهد بود.

چه مدت باید به بتن آب داد؟

مدت زمان آبدهی به بتن به عوامل مختلفی مانند نوع بتن، شرایط آب و هوایی و ضخامت عضو بتنی بستگی دارد. اما به طور معمول، آبدهی باید حداقل به مدت 7 تا 10 روز ادامه یابد.

چه مدت پس از بتنریزی باید آبدهی را آغاز کرد؟

به طور کلی، بلافاصله پس از بتنریزی باید آبدهی را آغاز کرد. هرچه زودتر آبدهی آغاز شود، فرآیند هیدراتاسیون بهتر انجام میشود.

_m3ge.jpg)

_kho8.jpg)